تراشکاری استنلس استیل

قطعات تراشیده شده از جنس استنلس استیل را می توان تقریباً در هر صنعتی یافت. که استحکام و مقاومت در برابر خوردگی را برای قطعات خودرو، ظروف ذخیره سازی، ابزار و موارد دیگر فراهم می کند. فولاد ضد زنگ یک آلیاژ فولادی است که حداقل 10 درصد کروم دارد. افزودن کروم سطحی بی عیب و نقص و مقاومت در برابر خوردگی استثنایی نسبت به فولادهای کربنی ایجاد می کند. خواص کلیدی آن عبارتند از:

استحکام بالا

مقاومت حرارتی عالی

محافظت از خود

مقاومت در برابر خوردگی عالی

معمولاً نیازی به تکمیل سطح ندارد

مقاومت در برابر ضربه برتر

قطعات تبدیل شده از جنس استنلس استیل از طریق تراشکاری CNC تولید می شوند، فرآیندی که در آن مواد برای ایجاد اشکال گرد برش داده می شوند. در Reading Plastic، ما در کار تراش چند محوره که استانداردهای تحمل سختی را تا 0.001 اینچ دارد، تخصص داریم. ما همچنین رزوهکاری دقیقی را در رشتههای ANSI، ASME، متریک و پیچهای متغیر ارائه میدهیم.

فهرست مطالب

انواع استنلس استیل یا فولاد ضد زنگ

چهار نوع فولاد ضد زنگ وجود دارد:

آستنیتی

این نوع غیر مغناطیسی، بسیار شکل پذیر و مقاوم در برابر خوردگی است، اگرچه مستعد ترک خوردگی ناشی از تنش است. می توان آن را سرد کار کرد، اما نمی توان آن را حرارت داد. معمولاً برای پیچ و مهره ها، بوش ها، سوپاپ ها و اتصالات هواپیما استفاده می شود. فولادهای زنگ نزن آستنیتی سری 200 یا 300 شامل 304، رایج ترین آلیاژ فولاد ضد زنگ و 309 هستند. فولاد ضد زنگ 309 برای کاربردهای با دمای بالا تا 1900 درجه فارنهایت ایده آل است و از 304 قوی تر است و مقاومت در برابر خوردگی بهتری دارد. ماشینکاری آن نیز نسبتاً آسان است.

فریتیک

این نوع مغناطیسی است و شکل پذیری و مقاومت در برابر خوردگی کمتری نسبت به گریدهای آستنیتی دارد. مقاومت بالایی در برابر ترک خوردگی ناشی از تنش دارد و اغلب برای ساخت مبدل های حرارتی، اجزای کوره و بست های خودرو استفاده می شود. فولادهای زنگ نزن فریتی سری 400 هستند، از جمله 409 که مقاومت بسیار خوبی در برابر خوردگی در دماهای بالا حفظ می کند و به راحتی ماشین کاری می شود. فولاد ضد زنگ 409 برای ساخت پخش کننده های کشاورزی، مبدل های کاتالیزوری و لوله های اگزوز استفاده می شود.

مارتنزیتی

هم مغناطیسی و هم قابل عملیات حرارتی، این نوع دارای استحکام بالاتر اما مقاومت در برابر خوردگی کمتری نسبت به گریدهای فریتی است. معمولاً در اتصالات هواپیما، قطعات موتور جت، پرچ ها و بوش ها استفاده می شود. فولادهای زنگ نزن مارتنزیتی در سری 400 و 500 مانند 410 یافت می شود که حاوی 11.5 درصد کروم است. این باعث می شود که در برابر خوردگی ناشی از مواد شیمیایی و اسیدها به طور استثنایی مقاوم باشد. فولاد ضد زنگ 410 معمولا برای پیچ و مهره استفاده می شود. ابزار جراحی و تجهیزات پالایش نفت.

درجه سخت شدن بارش – این گریدها قابل عملیات حرارتی هستند و عموماً استحکام بسیار بالاتری نسبت به انواع آستنیتی دارند. آنها همچنین قدرت خود را در دماهای بالا حفظ می کنند. اغلب به عنوان فولاد ضد زنگ نوع PH شناخته می شود، آنها اغلب برای ساخت تجهیزات نظامی و اجزای ساختاری هواپیما استفاده می شوند.

دوبلکس

ترکیبی از فولادهای آستنیتی و فریتی، فولادهای ضد زنگ دوبلکس دارای استحکام فوق العاده بالا و مقاومت در برابر خوردگی در برابر تنش هستند. آنها در درجه های UNS یافت می شوند و اغلب برای ساخت تجهیزات پردازش شیمیایی و مخازن تحت فشار استفاده می شوند. یک فولاد ضد زنگ دوبلکس معمولی، S32550، به دلیل مقاومت در برابر خوردگی بالا و استحکام چشمگیر شناخته شده است. اغلب در تجهیزات دریایی، پمپ ها و شفت ها استفاده می شود.

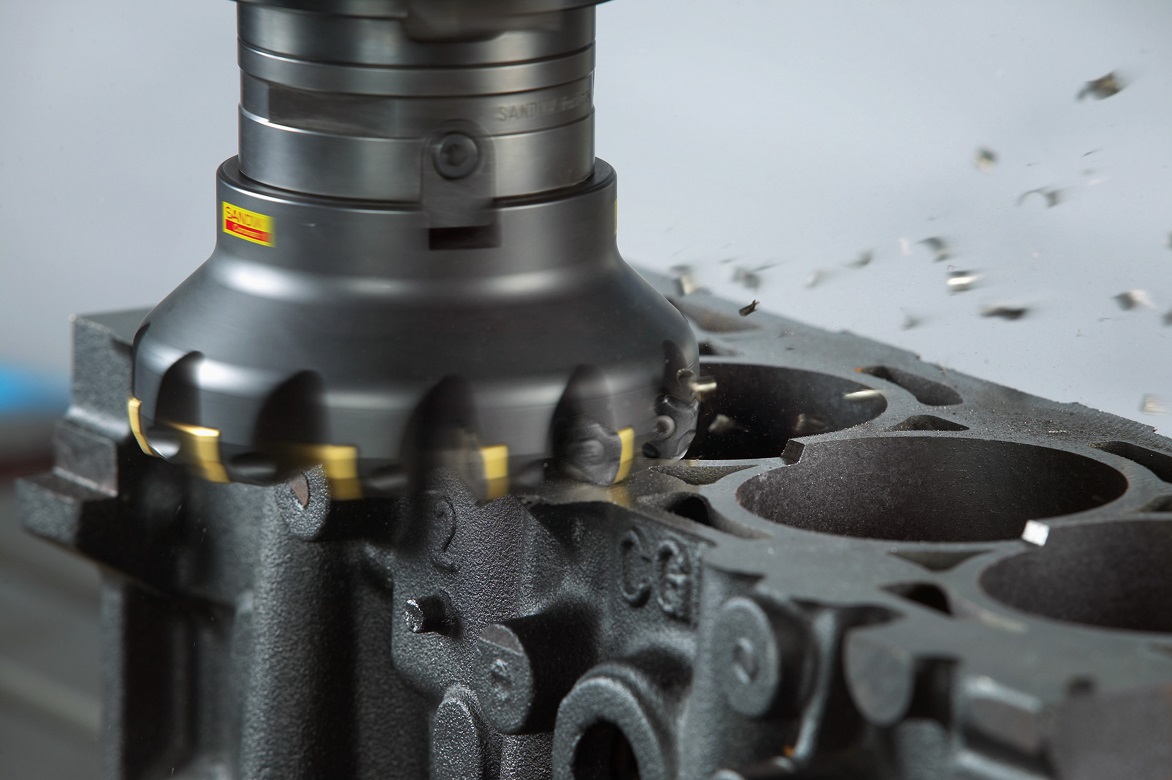

فولاد ضد زنگ یا استنلس استیل یک ماده قطعه کار همه کاره است که در مواردی که استحکام و مقاومت در برابر حرارت و خوردگی ضروری است، کاربرد وسیعی دارد. با این حال، همان خواصی که آلیاژهای فولاد ضد زنگ را مواد ساختاری استثنایی میسازد، فرآیندهای بکار گرفته شده برای ماشینکاری آنها را به قطعات کاربردی نیز پیچیده میکند. ترکیبی از – یا تعادل بین – خواص و هندسه ابزار برش و استفاده از پارامترهای برش تهاجمی می تواند به طور قابل توجهی بهره وری را در عملیات ماشینکاری فولاد ضد زنگ افزایش دهد.

تراشکاری استنلس استیل

تکامل آلیاژ

آلیاژهای پایه استنلس استیل یا فولاد ضد زنگ به عنوان فریتی یا مارتنزیتی طبقه بندی می شوند. اما آلیاژهای فریتی دارای 10-12 درصد کروم هستند و سخت شدنی نیستند. آلیاژهای مارتنزیتی دارای محتوای کروم و کربن بالاتری نسبت به فولادهای زنگ نزن فریتی و همچنین افزودن منگنز و سیلیکون هستند که باعث تولید آلیاژی می شود که می تواند از طریق عملیات حرارتی سخت شود. امروزه آلیاژهای ضد زنگ فریتی و مارتنزیتی معمولاً در محیط های صنعتی زیاد استفاده نمی شوند، بلکه بیشتر در وسایل منزل مانند ابزار آشپزخانه یا باغچه استفاده می شوند.

همانطور که استفاده از استنلس استیل فولاد ضد زنگ تکامل یافت، آلیاژها اغلب در شرایطی استفاده می شدند که به استحکام مکانیکی و همچنین مقاومت در برابر خوردگی نیاز داشتند. برای بهبود استحکام آلیاژها، متالوژیست ها نیکل را به آلیاژها اضافه کردند. آلیاژهای آهن/کروم به آلیاژهای آهن/کروم/نیکل تبدیل شدند. این مواد به عنوان فولادهای زنگ نزن آستنیتی شناخته می شوند و امروزه در کاربردهای صنعتی که به استحکام و مقاومت در برابر خوردگی و گرما نیاز است، رایج هستند. آلیاژها معمولاً در فرآوری پتروشیمی، در صنایع غذایی که استانداردهای بهداشتی نیاز به مقاومت در برابر خوردگی دارند و به طور کلی ماشین آلات در نظر گرفته شده برای استفاده در محیط های سخت استفاده می شود.

به ناچار، افزایش قابلیت های عملکرد یک آلیاژ، مانند فولاد ضد زنگ، چالش های ماشینکاری آن را نیز چند برابر می کند. ویژگیهای مقاوم در برابر خوردگی آلیاژهای فولاد زنگ نزن فریتی و مارتنزیتی اساساً خواص شیمیایی هستند و در نتیجه ماشینکاری این آلیاژها نسبت به فولادهای ساده دشوارتر نیست. با این حال، افزودن نیکل و سایر عناصر در فولادهای زنگ نزن آستنیتی باعث افزایش سختی، چقرمگی، مقاومت در برابر تغییر شکل و خواص حرارتی می شود که ماشین کاری را کاهش می دهد.

درک آلیاژها

تا همین اواخر، تراشکاری استنلس استیل یا ماشینکاری فولاد زنگ نزن آستنیتی به خوبی شناخته نشده بود. ماشینکاران تصور میکردند که چون آلیاژها قویتر هستند، نیروهای برش مکانیکی بیشتر میشوند و لازم است ابزارهای قویتر با هندسه منفی در پارامترهای برش کاهش یافته به کار روند. با این حال، این رویکرد عمر ابزار کوتاه، تراشه های طولانی، فرزهای مکرر، زبری سطح نامطلوب و ارتعاشات ناخواسته را ایجاد کرد.

در حقیقت، نیروهای برش مکانیکی که در برش فولاد زنگ نزن آستنیتی دخیل هستند، بسیار بیشتر از نیروهای معمولی در ماشینکاری فولادهای سنتی نیستند. بیشتر انرژی مصرفی اضافی مورد نیاز برای ماشینکاری فولادهای زنگ نزن آستنیتی نتیجه خواص حرارتی آنهاست. برش فلز یک فرآیند تغییر شکل است و هنگامی که فولاد زنگ نزن آستنیتی مقاوم در برابر تغییر شکل ماشین کاری می شود، این عملیات گرمای بیش از حد تولید می کند.

تخلیه آن گرما از ناحیه برش از اهمیت اولیه برخوردار است. متأسفانه فولاد زنگ نزن آستنیتی علاوه بر مقاومت در برابر تغییر شکل، رسانایی حرارتی پایینی نیز دارد. برادههایی که هنگام ماشینکاری فولادهای ساده ایجاد میشوند، گرما را جذب و با خود میبرند، اما تراشههای فولاد زنگ نزن آستنیتی تنها به میزان محدودی گرما را جذب میکنند. و از آنجایی که خود قطعه کار رسانایی حرارتی ضعیفی دارد، گرمای اضافی وارد ابزار برش می شود که منجر به عمر کوتاه ابزار می شود.

سازندگان ابزار، زیرلایههای کاربید را مهندسی میکنند تا سختی گرم کافی برای مقاومت در برابر دماهای بالا ایجاد شده هنگام ماشینکاری فولاد ضد زنگ را فراهم کنند. در عین حال، حداقل از نظر اهمیت با ترکیب زیرلایه، تیزی لبه برش ابزار است. ابزار تیزتر فولاد ضد زنگ را بیشتر از تغییر شکل آن برش می دهد و در نتیجه تولید گرما را کاهش می دهد.

پارامترهای برش و تراشکاری استنلس استیل

به منظور تخلیه گرما از منطقه برش، موثرترین راه برای ماشینکاری فولاد ضد زنگ استفاده از بیشترین عمق برش و نرخ تغذیه است. هدف، به حداکثر رساندن مقدار گرمای منتقل شده در تراشه است. از آنجایی که رسانایی حرارتی ضعیف فولاد ضد زنگ مقدار گرمایی را که می تواند توسط هر میلی متر مکعب از مواد تراشه جذب شود محدود می کند ایجاد تراشه های بزرگتر با حجم میلی متر مکعب بیشتر، گرمای بیشتری را منتقل می کند. استفاده از اعماق برش بیشتر، تعداد گذرهای برش مورد نیاز برای تکمیل یک قطعه را نیز کاهش میدهد، نکته مهمی است زیرا فولاد زنگ نزن آستنیتی در هنگام ماشینکاری تمایل به کرنش یا سخت شدن دارد.

محدودیت های عملی برای این تاکتیک های ماشینکاری تهاجمی وجود دارد. برای مثال، الزامات پرداخت سطح، حداکثر نرخ تغذیه را محدود می کند. قدرت موجود از ماشین ابزار، و همچنین استحکام ابزار برش و قطعه کار، محدودیت هایی را بر تهاجمی بودن پارامترهایی که می توان به کار برد، تحمیل می کند. در ادامه با ما همراه باشید.

استراتژی های خنک کننده

خواص حرارتی مشکل آلیاژهای فولاد زنگ نزن آستنیتی نشان می دهد که استفاده از مایع خنک کننده تقریباً همیشه برای موفقیت در هنگام ماشینکاری آنها ضروری است. مایع خنککننده باید کیفیت بالایی داشته باشد، در مقایسه با مقدار روغن سه یا چهار درصدی که برای بسیاری از عملیات ماشینکاری معمول است، حداقل هشت یا نه درصد روغن در امولسیون روغن/آب داشته باشد.

نحوه استفاده از مایع خنک کننده نیز مهم است. هرچه فشاری که مایع خنک کننده به ناحیه برش وارد می شود بیشتر باشد، کار خود را بهتر انجام می دهد. سیستمهای تحویل تخصصی مانند Seco Jetstream Tooling® که یک جریان فشار بالا از مایع خنککننده را مستقیماً به منطقه برش میرساند، حتی مؤثرتر هستند. در ادامه این مقاله با ما همراه باشید تا اطلاعاتی در مورد پوشش های ابزار در مقابل فرآیندهای سایش بدست آورید.

تراشکاری استنلس استیل

پوشش های ابزار در مقابل فرآیندهای سایش

پوشش سختی که روی سطح زیرلایه ابزار قرار گرفته است، سختی داغ را در سطح ابزار تقویت می کند. و عمر ابزار را در محیط های با دمای بالا بهبود می بخشد. با این حال، یک پوشش به طور کلی باید ضخیم باشد تا بستر ابزار را از گرما عایق کند. و یک پوشش ضخیم به خوبی به هندسه بسیار تیز نمی چسبد. سازندگان ابزار برش در تلاشند تا پوشش هایی را مهندسی کنند که نازک هستند اما مانع خوبی در برابر گرما می کنند.

استنلس استیل یا فولادهای زنگ نزن آستنیتی شکل پذیری بالایی دارند و تمایل به چسبیدن به ابزار برش دارند. استفاده از یک پوشش همچنین می تواند از سایش چسبندگی جلوگیری کند. شرایطی که زمانی رخ می دهد که مواد برش خورده به لبه برش می چسبند. و روی آن جمع می شوند. سپس مواد قطعه کار چسبیده ممکن است بخش هایی از لبه برش را از بین ببرد. و منجر به پایان ضعیف سطح و خرابی ابزار شود. این پوشش می تواند روانکاری ایجاد کند که سایش چسبندگی را محدود می کند. سرعت های بالاتر برش نیز به حداقل رساندن مکانیسم سایش چسبندگی کمک می کند.

تراشکاری استنلس استیل

سخن پایانی

در نهایت فولادها و آلیاژهای ضد زنگ در درجه اول با مقاومت در برابر خوردگی، استحکام بالا، شکلپذیری و غیره مشخص میشوند. که برای کاربردهای پیشرفته مختلف مانند خودروسازی و هوافضا، پالایشگاههای شکر، مصالح ساختمانی و غیره استفاده میشوند. تا عملکرد خوبی در شرایط کاری خود ارائه دهد. ماشینکاری فولاد ضد زنگ و آلیاژهای آن به دلیل خواص مکانیکی عالی آن مورد توجه است. فولادها و آلیاژهای ضد زنگ معمولاً با فرآیندهای ماشینکاری سنتی ماشینکاری می شوند.

اما اشکال و ویژگی های پیچیده روی محصولات با استفاده از تکنیک های سنتی برش فلز کار دشواری است. برای ماشینکاری مواد پیشرفته برای تولید دقت ابعادی بالا و تولید اشکال پیچیده در موادی که ماشینکاری سختی دارند. مانند فولادهای زنگ نزن و آلیاژها، تکنیکهای ماشینکاری غیرسنتی (NTM) اکنون گزینههای مناسبی هستند. برای دستیابی به عملکرد ماشینکاری بهبود یافته فرآیندهای NTM، همیشه لازم است که ترکیبات بهینه پارامترهای ورودی فرآیند مختلف آن فرآیندها را پیدا کنیم. در فصل حاضر، برخی از جنبههای ماشینکاری فولاد زنگ نزن و آلیاژها با استفاده از فرآیندهای NTM مانند ماشینکاری تخلیه الکتریکی (EDM) و EDM سیمی مورد بحث قرار میگیرند و برخی نکات نتیجهگیری از این مطالعه استخراج شده است. تیم محتوایی بازرگانی دربندی آراد امیدوار است از خواندن این مقاله لذت برده باشید.