فهرست مطالب

آشنایی با انواع روشهای ماشینکاری در صنعت

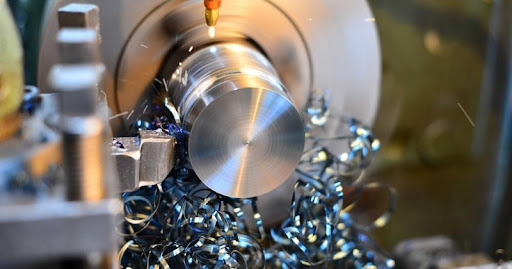

در روشهای ماشینکاری مقداری از قطعه اولیه برداشته می شود تا در نهایت قطعه نهایی صیقلی شود و مورد استفاده قرار بگیرد. ماشین کاری فلزات به معنی حذف مواد ناخواسته از یک قطعه به شکل براده است.

در واقع در این روش سعی می شود بخش هایی از قطعه حذف شود تا هندسه مورد نیاز به دست بیاید. ماشین کاری تحت فرایند ماشین های بسیار قدرتمند مانند پرس مته،اره ماشین فرز،سنگ و … حذف بخش هایی از قطعه میپردازد.

توجه داشته باشید که از نظر مواد خام، ماشینکاری روش پر هزینه به حساب می آید. مزیت استفاده از ماشین کاری این است که میتوان با استفاده از این فرایند شکل های پیچیده ای را تولید کرد که دستیابی به این شکل ها با عملیات ریخته گری و حتی شکل دهی غیر ممکن است.

علاوه بر تمامی این موارد ماشین کاری به همراه تنوع در آن به همراه یک سرمایه گذاری اولیه کم امکان پذیر است و در این فرآیند، می توان بهترین نتیجه را برای تولید در حجم پایین داشته باشیم.

به طور کلی باید بدانید ماشینکاری فرایندی است که برای تولید فلزات از آن استفاده می شود اما در تولید چوب پلاستیک و سرامیک هم می تواند کاربرد داشته باشد.

همانطور که توضیح داده ایم در ماشینکاری تنوع عملیات بسیار زیادی وجود دارد، اما از متداول ترین عملیات ماشینکاری می توان در حرکت نسبی بین قطعه کار یک ابزار برشی اشاره کرد که به طور مکانیکی براده برداری انجام می شود.

ترجمه این عملیات میتوان به تراشکاری، صفحه تراشی، صفحه تراشی دروازهای، سوراخکاری، فرزکاری، سنگ زنی و … اشاره کرد.در ادامه این مقاله اطلاعات بیشتر و جامعی در مورد انواع ماشینکاری به شما می دهیم.

نکاتی در مورد ماشینکاری مکانیکی

به طور کلی فرایند ماشینکاری برای هدف خاصی انجام می شود. هدف از ماشینکاری مکانیکی هم ایجاد سطوح استوانهای و یا تخت است. برای ایجاد سطوح جدید قطعاً نیاز به حرکت نسبی بین قطعه کار و ابزار در دو جهت است.

توجه داشته باشید که سرعت برشی نتیجه حرکت قطعه کار است و همین طور پیشروی برشی هم ناشی از حرکت ابزار است.در بخشهای دیگر عملیات ماشین کاری از ترکیبات مختلف حرکت نسبی اعم از حرکت ابزار تنها یا ترکیبی استفاده می شود.

توجه داشته باشید که ابزار برشی می تواند به صورت تک لبه و یا چند لبه ای باشد. در ادامه در مورد روش ماشینکاری تک کلمه ای صحبت می کنیم.

نگاهی به روش ماشینکاری تک لبه ای

جالب است بدانید که ابزار های تک لبه ای دارای هندسه ساده ای هستند. ابزار های تک لبه ای یک لبه اصلی برشی دارد که مسئولیت براده برداری برعهده آن استکه از روی پیشانی عبور کرده و در نهایت یک سطح گذرا را به وجود می آورد و آن هم از روی دامنه می گذرد.

در ماشینکاری تک لبه ای از ابزارهای تک لبه استفاده میشود که معمولاً به قلم گیر متصل می شوند و این کار باعث می شود موقعیت لبه برشی و زاویه آن نسبت به قطعه کار تنظیم شود.

همه چیز در مورد صفحه تراشی و صفحه تراشی دروازه ای

اجرای تراشکاری تک لبه ای که در حین آنها حرکت پرشی اولیه خطی است را صفحه تراشی و یا صفحه تراشی دروازه ای می گویند.

در صفحه تراش قطعه کار و ابزار وجود دارند که در حین عملیات قطعه کار، صفحه تراش به میز کار و ابزار هم به کلگی متصل می شوند.

برای قطعه کارهای کوچک، صفحه تراشی معمولی موثر است و قطعات بزرگ هم نیاز به کورس کلگی بیشتری دارند.

در واقع برای قطعات بزرگ از صفحه تراش دروازه ای استفاده می شود.

در حین انجام این عملیات قطعه کار به یک میز بزرگ بسته می شود و حرکت پیشروی نوبتی به قطعه کار اعمال می شود.

اگر بخواهیم یک مقایسه ای بین این دو صفحه داشته باشیم باید بگویم که که در صفحه تراش دروازهای عمل برشی اولیه با حرکت قطعه کار ایجاد می شود این درحالی است که برای صفحه تراشی این فرایند با حرکت ابزار به وجود می آید.

در این بین ماشین صفحه تراش عمودی هم به وجود آمده است که به آن ماشین کله زنی هم میگویند در این فرآیند، ابزار به حالت عمودی حرکت رفت و برگشتی را انجام می دهند.

توجه داشته باشید که ماشین های صفحه تراش باید در برابر نیروهای بسیار زیاد ابزار مقاومت خوبی از خود نشان دهند و برای این کار و ایجاد مقاومت بیشتر، بر روی آنها گیره های بزرگ و قوی نصب می شود.

اندازه یک دستگاه صفحه تراش، بستگی به بزرگترین ابعاد قطعه ای دارد که می تواند برده برداری کند. برای مثال یک صفحه تراشی که 8 متری است قطعات با اندازه ۸ متر را به راحتی برده برداری می کند.

توجه داشته باشید که در ماشین صفحه تراش دروازه ای برای مهار قطعه دیگر از گیره استفاده نمی شود و به جای آن آن از از رو بندها و تکیه گاه های بزرگ SUPPORT استفاده می شود.

به طور کلی استفاده از صفحه تراشی نسبت به فرزکاری دارای مزیت بیشتری است یکی از این مزیت ها استفاده از ابزار تک لبه در صفحه تراشی است است و در کار به راحتی نمیتوان آن را تیز کرد.

ضمن اینکه قیمت این ابزار ها خیلی کمتر از تیغه فرزها است. همانطور که متوجه شده اید قطعاتی که به روش ماشین صفحه تراشی تولید می شوند، تنوع زیادی دارند.

در نتیجه برای تراش سطوح مهم مختلف اعم از سطوح منحنی، هموار و یا شیب دار هم می توان از ماشین فرز و هم ماشین صفحه تراش که از مهمترین ماشین های ابزار به حساب میآید، استفاده کرد.

در واقع به واسطه این ماشین میتوان شکاف های مختلف هندسی را بر روی سطوح داخلی و خارجی قطعات شیار، ایجاد کرد. در ادامه این مقاله سعی داریم به بررسی انواع ماشین های صفحه تراش بپردازیم.

آشنایی با انواع ماشین های صفحه تراش

- ماشین صفحه تراش معمولی

- ماشین صفحه تراش دروازه ای

- ماشین صفحه تراش عمودی

- ماشین صفحه تراش کپی تراش

- ماشین صفحه تراش فرم تراش

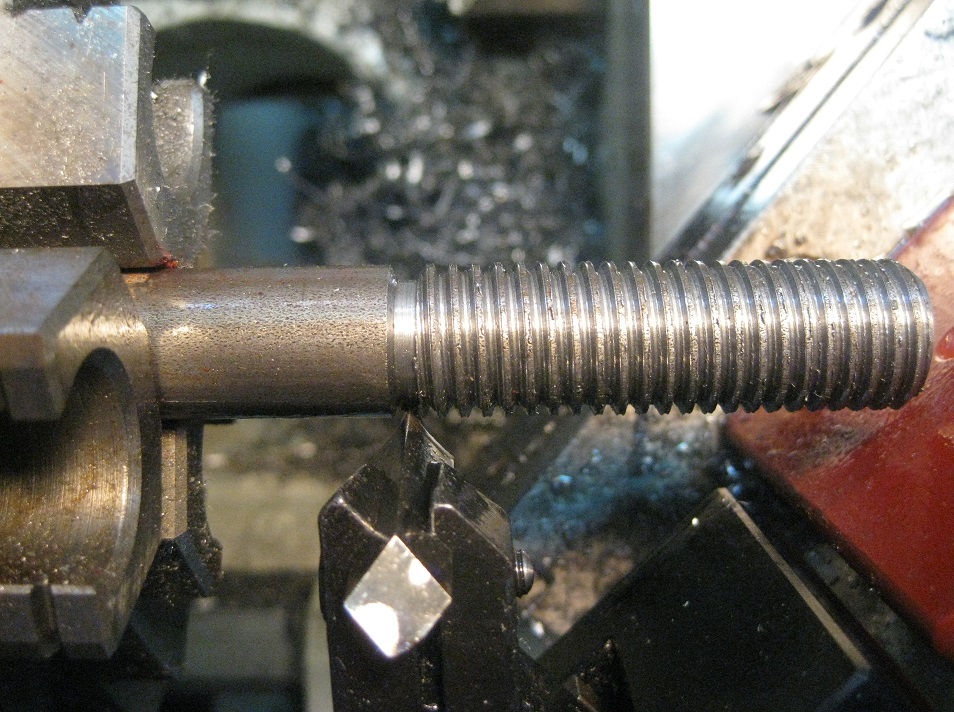

چگونگی انجام عملیات تراشکاری

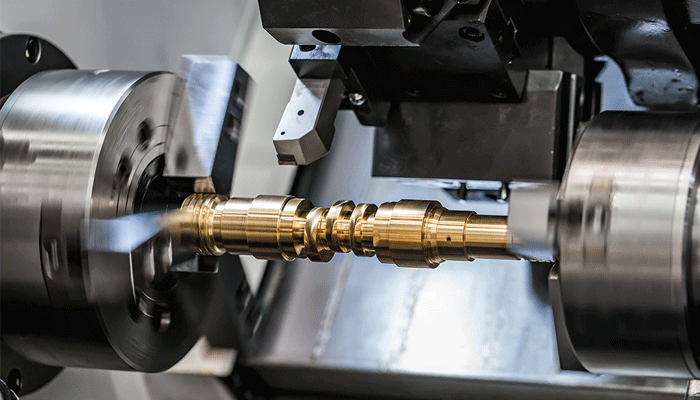

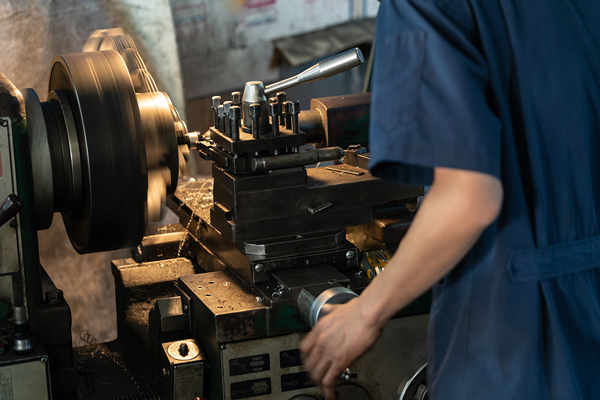

توجه داشته باشید که بیشتر فرایند تراشکاری در ماشین تراش انجام می شود. سرعت برشی در اثر دوران قطعه کار انجام می شود که به سه نظام متصل است و چرخش آن به واسطه یک موتور الکتریکی ای و از طریق جعبه دنده ای که در داخل سر دستگاه قرار گرفته است، انجام میشود.

در این حین حرکت ثانویه برشی با انتقال مجموعه سوپورت در امتداد میله های پیشروی و همچنین پیچ ها انجام می شود. توجه داشته باشید که معمولاً قطعه هایی که کوتاه هستند، با سه نظام نگه داشته میشوند اما قطعات طویل تر با دستگاه مرغک نگه داشته میشوند.

حتماً برای شما هم سوال است که وظیفه اصلی ماشین تراش چیست؟

باید بدانید که ماشین تراش در تغییر اندازه قطعات، فرم آنها و پرداخت کاری قطعات با یک یا چند عمل برش با تنظیم رنده تراش نقش دارد. جالب است بدانید که وسایل و دستگاه های یدکی را بر روی ماشین های تراش سوار می کنند تا دامنه فعالیت آن گسترده تر شود و بتوان عملیات مختلفی را انجام داد.

برای مثال ابزارهایی مانند قلاویز و مته را بر روی این دستگاه ها قرار می دهند تا عملیاتی مانند سوراخکاری، برقو کاری، قلاویز زنی و … به راحتی انجام شود.

در ادامه در مورد انواع ماشین های تراش و ساختمان آنها صحبت میکنیم. هر کدام از این نوع ماشین های تراش کاربردهای بسیار زیادی در صنعت دارند که در ادامه در مورد آنها به طور کامل توضیح می دهیم.

ماشین های تراش و ساختمان آن ها

ماشین تراش کوچک مرغداری، ماشین تراش ابزار سازی، ماشین تراش معمولی نرم شده، ماشین تراش پیشانی تراش، ماشین تراش عمودی

آشنایی با اجزاء اصلی و مهم ماشین تراش

میز ماشین، دستگاه جعبه دنده سرعت محور اصلی،دستگاه مرغک، جعبه دنده بار، الکتروموتوراز اجزاء ماشین تراش هستند.

اطلاعاتی در مورد ماشین تراش عمودی ( کاروسل )

از نام این نوع ماشین تراش مشخص است که به حالت عمودی قرار می گیرد.

باید بدانید که دستگاه سه نظام این وسیله بسیار بزرگ است و آن هم به حالت عمودی قرار می گیرد و دارای حرکت های دورانی است. برای کارهای سنگین و همچنین سوراخکاری از این دستگاه استفاده می شود و البته دارای سرعت زیادی هم نیست.

آشنایی کامل با فرزکاری

اگر بخواهیم رایجترین شکل ماشین کاری برای حذف قسمت های اضافه از بخش های متفاوتی از قطعه را بگوییم، نام فرزکاری در میان است. ماشین های فرزکاری کارهایی مانند سطوح تخت، زاویه دار و شیار ها را ایجاد میکنند. برای انجام این فرایند نیاز به دستگاه فرز، قطعه کار،فیکسچر، ابزار برش و … دارد.

توجه داشته باشید که قطعه کار به یک فیکسچر متصل است. به طور کلی ابزار برش دنده های بسیار تیزی دارند که با سرعت بسیار بالا در حال گردش است و با تغذیه قطعه کار در برابر ابزار برش تمامی قطعات اضافی از روی آن برداشته می شود. فرزکاری برای قطعاتی مناسب است که حالت نامتقارن دارند و دارای ویژگی هایی اعم از شیار، سوراخ و … هستند.

از دیگر کاربردهای فرز می توان به ساخت قالب های سه بعدی اشاره کرد. همچنین در فرآیندهای ثانویه قطعاتی که به روش های متفاوت تولید می شوند، فرز نقش دارد و تصحیحات نهایی را بر روی آن قطعه انجام میدهد.

توجه داشته باشید این که ابزارها می توانند به شکل حالت های مختلف دستگاه های فرز وجود داشته باشند و در این بین به حالت محور اصلی بسته می شوند و حرکت دورانی خود را حفظ می کنند.

قطعه کار هم بر روی میز دستگاه متصل می شود که می تواند حرکت طولی و عرضی ارتفاعی چرخشی را حفظ کند. ابزارهایی به نام تیغه در دستگاه فرز مورد استفاده قرار می گیرند که در ادامه در مورد آنها توضیح می دهیم.

-

تیغه فرزهای غلطکی

قطر خارجی این ابزار عملیات براده برداری را انجام می دهند و برای مسطح تراشی کاربرد دارد.

-

تیغه فرزهای غلطکی پیشانی

برای انجام عملیات کف تراشی و یا حتی بغل تراشی در دستگاه فرز افقی و عمودی مورد استفاده قرار میگیرد.

-

تیغه فرز انگشتی

از سطح پیشانی و سطح جانبی براده برداری را شروع می کند و برای ایجاد شیار در فرزهای عمودی کاربرد دارد. 4) تیغه فرز پولکی

این ابزار از قطر خارجی براده برداری می کنند برای ایجاد شیار در فرز افقی کاربرد دارند.

-

تیغ فرز های اره ای

این تیغه از قطر خارجی براده برداری میکند و برای ایجاد شیار باریک در فرز افقی کاربرد دارد.

-

تیغه فرز مدولی

برای انجام عملیات چرخ دنده تراشی در فرزهای افقی از این تیغه استفاده می شود.

-

تیغه فرز های انگشتی مدولی

از این نوع تیغه برای انجام چرخ دنده تراشی در فرزهای عمودی استفاده می شود.

-

تیغه فرز های فرم چرخ زنجیر

در فرز های افقی برای تراش چرخ زنجیر کاربرد دارد.

نگاهی کامل به سوراخ کاری

سوراخکاری نوعی فرایند برش به حساب می آید که با استفاده از مته یک سوراخی و مقطع دایره ای بر روی تمامی قطعات فلزی ایجاد می شود. در این بین مته هم یک ابزار برش است که از مقاطع مختلفی تشکیل شده و با سرعت زیاد در حال گردش است.

بر اثر همین پیشروی که ایجاد میشود لبههای مته هم نیروی بسیار زیادی را به قطعه وارد می کند و به این صورت سوراخکاری انجام میشود.

توجه داشته باشید که که حرکت برشی اولیه همان چرخش مته است.باید بدانید که مته هایی که مارپیچ هستند دارای دو لبه برشی می باشند بر روی هر کدام از این دامنه ها یک لبه قرار دارد.

مته هایی که مارپیچ هستند برای سوراخ هایی با طول کمتر از ۵ برابر خود بهترین گزینه هستند. اما برای طول های بیشتر،برداشتن همزمان این براده ها باعث بالا رفتن آنها از خیار می شود و در نتیجه رساندن روانکار به قسمت پایینی قطعه را مشکل ساز می کند.در ادامه سعی داریم به بررسی انواع دریل بپردازیم.

بررسی کامل انواع دریل

انواع متفاوتی از دریل ها در کارگاه های آموزشی نصب می شوند که این داریل ها عبارتند از دریل رومیزی و دریل ستونی که اجزای این دو کاملا شبیه یکدیگر هستند با این تفاوت که در ریل ستونی دارای پایه های محکم و بلند تر به شکل ستون است.

این نوع دریل بر روی کف کارگاه نصب می شود. نوع دیگری از دریل ها به نام دریل رادیال وجود دارد که بازو شعاعی شکل دارد و کلهگی ماشین بر روی آن نصب می شود و در همان امتداد هم حرکت می کند. توجه داشته باشید که این نوع در کارگاه های آموزشی وجود ندارد.

در ادامه این مقاله اطلاعات کاملی در مورد سنگ زنی به شما می دهیم تا با آن آشنا شوید.

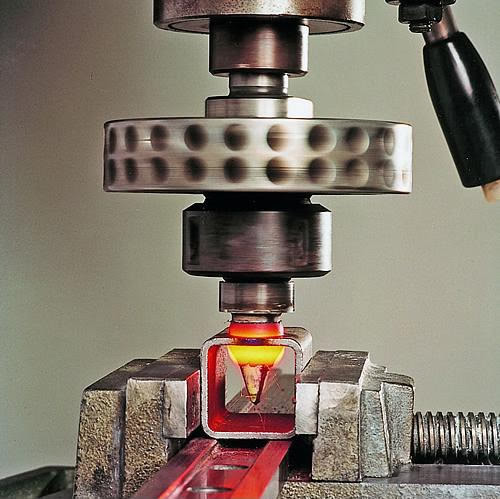

همه چیز در مورد سنگ زنی

سنگ زنی هم یک نوع فرایند سایشی به حساب می آید که که در طی آن عمل برداشتن مواد اضافه روی قطعه با سایش شتاب دار انجام می شود. روی سطح دانه های ساینده وجود دارد که هر کدام از این دانه ها بخش کوچکی از قطعه کار را تغییر شکل می دهند.

در واقع مرحله نهایی کار روی قطعه همان سنگ زنی است است که بعد از این فرایند کیفیت قطعه بالا می رود. توجه داشته باشید که در حین انجام فرایند سنگ زنی حرکت اولیه برشی باید به قطعه کار و یا به ابزار اعمال شود و این موضوع بستگی به هندسه آنها دارد.

جالب است بدانید که دستگاه سنگ زن یک موتور گرداننده سنگ دارد و البته یک بستر هم برای نگهداری قطعه کار درون فیکسچر وجود دارد .باید بدانید که ماشین سنگ زنی در حین فرآیند سایش قطعه حرارت بسیار زیاد تولید می کند و به همین علت هم هم باید بعد از آن خنک شوند و در این فرآیند نیاز به خنک کننده است تا گرما بیشتر از تحمل قطعه بالا نرود.

توجه داشته باشید که گاهی ممکن است حتی خود خنککننده هم بسوزد. البته در سنگ زنیهای با دقت بالا حدود ۲۰۰ نانومتر حرارت کمتری تولید می شود که در این زمان نیاز به خنک کننده نیست. در ادامه سعی داریم در مورد مزایای سنگ زنی اطلاعاتی به شما بدهیم.

اصلی ترین مزایای سنگ زنی

به طور کلی باید بدانید که عملیات سنگ زنی نسبت به دیگر روش های براده برداری با ابزارهای فلز تراشی، مزیت های بیشتری دارد. در ادامه به دلایل این موضوع می پردازیم.

- یکی از دلایل این است که ذرات مواد ساینده بسیار سخت هستند و در زمان هایی که هیچ کدام از ابزار های معمولی براده برداری قادر به کار نباشند، خیلی راحت می توان از آنها استفاده کرد.

- توجه داشته باشید که به واسطه وجود سنگ ها و چرخ های سنباده براده های بسیار ظریف را از سطوح می توان برداشت و در این صورت فشار وارده نسبت به فشار ابزارهای فلز تراشی کمتر است و تغییر فرمت زیادی در قطعه به وجود نمی آورد.

- دقت های بسیار بالا را هم از سنگ زنی می توان انتظار داشت زیرا ابعاد براده برداری با سنگ زنی بسیار کوچک هستند.

- اگر به دنبال درجه صافی مطلوب برای سطوح هستید، می توانید از عملیات سنگ زنی استفاده کنید زیرا هیچ یک از روشهای ماشینکاری نمیتوانند این عملیات پرداختی مورد نظر را ایجاد کنند.

شابر زنی

شابر هم نوع دیگری از عملیات است که برای تصحیح ناهمواریهای سطوح ماشینکاری شده مورد استفاده قرار می گیرد تا سطح به طور کامل بر اثر پرداخت هموار گردد. البته این موضوع را در نظر بگیرید که رسیدن به سطح هموار کاملاً واقعی امکان پذیر نیست ولی شابر ها برای نزدیک شدن به چنین سطحی به کار می روند.

به طور کلی لبه برنده شابر باید کلفتی به میزان 5/2 میلی متر و پهنای به میزان ۱۲ میلیمتر داشته باشد. شابرها باید به وسیله سنگ چاقو تیز کنی تیز شوند و مورد استفاده قرار بگیرد.

انواع مختلفی از شابر

اعم از تخت،سرکج،نیمگرد، سه گوش،دو دسته ای، یاتاقانی و … وجود دارد.

برقو کاری

به عملیاتی که باعث ایجاد سوراخ های منظم و دقیق میشود برقوکاری می گویند. ممکن است به وسیله ابزارهای دستی، ماشینی و یا دریل انجام شود.

سوراخ هایی که به واسطه مته ایجاد میشوند، تلرانس مشخصی ندارند و صاف و صیقلی هم نیستند به همین علت باید عملیات مجددی انجام شود و مشخصات مورد نیاز به دست بیاید. در واقع می توان گفت برقو، یک ابزار برش گردان است. برقو خود دارای انواع مختلفی است.

بررسی انواع برقو

برقو دستی که شامل برقو ساده، برقو مارپیچ ، برقو مخروطی و برقو متغیر است.

برقو ماشینی از نظر فرم ثابت متغیر شبیه همان برقوهای دستی است با این تفاوت که جلوی آنها مخروطی است.

برقو دستی مارپیچ برای برقوکاری سوراخهایی که شیار هایی دارند از برخوردهای مارپیچ که زاویه پیچش آنها تقویت ۵ درجه باشد، استفاده می شود.

برقو های مخروطی برای برقو کاری سوراخهایی که پین مخروطی در آنها قرار دارد، استفاده می شود. در ادامه در مورد روش بورینگ و انواع روش های آن اطلاعاتی به شما می دهیم.

آشنایی با بورینگ

آشنایی با بورینگ

یکی دیگر از روشهای ماشینکاری که بسیار متنوع است، بورینگ نام دارد و در بخش های بزرگ و سنگین و قسمت هایی که تراشکاری و فرزکاری و مته کاری امکانپذیر نیست، مورد استفاده قرار می گیرد. عملیات بورینگ تنها بر روی قطعاتی ایجاد می شود که دارای یک سوراخ اولیه باشند و این سوراخ می تواند به واسطه مته یا از طریق ریخته گری به وجود آمده باشد.

با استفاده از این روش میتوان عملیات صیقل کاری و فرز کاری را به طور دقیق بر روی قطعات انجام داد. البته می توان با این روش عملیاتی مانند تراشکاری، سنگ زنی و چرخ دنده تراشی راه هم به راحتی بر روی قطعات انجام داد.

بررسی مدل های مختلف بورینگ

ماشین بورینگ افقی

در این روش قطعه کار بر روی دستگاه ثابت می ماند. با استفاده از دستگاه بورینگ افقی میتوان کارهایی مانند برقوکاری، تراشکاری، پیچ زنی و بسیاری از کارهای خسته کننده دیگر را انجام داد .با استفاده از دستگاه بورینگ افقی می توان بسیاری از قطعات نامتقارن را به راحتی بر روی دستگاه نگه داشت و سپس اقدام به عملیات ماشین کاری بر روی آن ها کرد.

توجه داشته باشید که بیشتر عملیات تراشکاری که در حالت تراشکاری خارجی انجام میشوند در حالت تراشکاری داخلی هم می توان یافت. باید بدانید که در تراشکاری خارجی میزان طول آزاد ابزار هیچ ارتباطی با قطعه کار ندارد و می توان ابعاد ابزار گیر را به طوری انتخاب کرد که بتواند در برابر تنش های ناشی از برش،مقاومت خوبی از خود نشان دهد.

البته این را هم بدانید که در عملیات داخل تراشی ابعاد ابزار کاملا تحت تاثیر قطر و طول سوراخ قطعه کار هستند. قانون کلی برای همه موارد ماشینکاری وجود دارد و آن این است که طول آزاد ابزار را باید بتوانیم به حداقل برسانیم تا در این صورت بهترین پایداری امکان پذیر است و به واسطه آن دقت لازم به دست بیاید.

در ادامه سعی داریم به طور کامل به بررسی ماشین های بورینگ عمومی بپردازیم که چه کاربرد هایی دارد. ادامه این مقاله را با دقت بیشتری مطالعه کنید.

بررسی ماشینهای بورینگ عمومی

در این حالت قطعه کار روی میز یک ماشین افقی دوران می کند و ابزار ثابت هم در جای خود می مانند.

معمولاً قطعه های بزرگ و سنگین را بیشتر بر روی این نوع ماشین سوار می کنند. باید بدانید که ابزارهای چندگانه در این ماشین کاری، می توانند حق تولید را بالا ببرند.

بررسی دقت ماشین بورینگ

همانطور که می دانید ابزار هایی بر روی ماشین ها نصب می شوند که با سرعت و دقت بسیار بالا کار میکنند. تنظیم دقیق و منظم ابزارها هم به واسطه روش های اندازه گیری الکتریکی انجام می شوند.

جالب است بدانید که برای سرعت برشی زیاد در این ماشینکاری، الماس استفاده می شود و علت این موضوع هم ایجاد سوراخهایی با دقت و کیفیت بالا است.

اطلاعاتی در مورد ارتعاش در ماشین های بورینگ

ارتعاش همان حرکت های نوسانی است و تنها زمانی اتفاق می افتد که یک جسم وضعیت تعادل خود را توسط نیروهای خارجی به هم بریزد. حال برای اینکه ارتعاش ایجاد شود نیاز به یک نیروی مقابله کننده است که سعی کند وضعیت تعادل را برگرداند. ایجاد ارتعاش در عملیات بورینگ اجتناب ناپذیر است که باید راه های توزیع صحیح نیروهای برشی که باعث کم کردن ارتعاش میشود را بیاموزیم. توجه داشته باشید که هندسه اینسرت تاثیر مشخصی بر نیروهای برشی دارد و یک اینسرت مثبت قطعاً دارای زاویه براده مثبت هم است.

این زاویه براده مثبت نشان از نیروی برش کمتر است.البته باید بدانید که زیاد کردن زاویه براده بر روی زوایای آزاد تاثیرگذارند.برای مثال اگر افزایش این زاویه براده به قیمت کم کردن زاویه آزاد باشد در نتیجه باعث افزایش اصطکاک بین دیوار سوراخ شده و ابزار و در نهایت ایجاد ارتعاش می شود.

اما اگر بتوانید زاویه را ثابت نگه داریم و زاویه براده را زیاد کنیم، زاویه گوه کم میشود و در نهایت یک لبه تیز به وجود می آید که به راحتی به داخل ماده نفوذ می کند. در ادامه این مقاله در مورد روش هاب زدن اطلاعاتی را در اختیار شما قرار می دهیم.

هاب زدن

یکی دیگر از دستگاه های فرز، دستگاه هاب است که هزاران خار و چرخ دنده با آن تولید میشوند. جالب است بدانید هاب به واسطه چرخاندن ابزار برنده در یک مدت زمان و سرعت مشخص و معین دنده را ایجاد می کند.توجه داشته باشید که این ابزار برنده به حالت یک سطح مقطع بودند و هم مارپیچ است و گوشه های آن هم حالت منحنی شکل می شود.

دنده های ابزار برش به شکل حزون بر حول محور یک استوانه قرار میگیرند و آن چرخ دنده خام هم مانند یک حلزون با آن تماس پیدا میکند و در نهایت شکل میگیرد. برای شروع عمل تراش ابزار تراش باید تنظیم شوند و این ابزار باید از چرخنده خام باشند و در مرحله بعدی آن را به قدری به سوی داخل حرکت می دهند تا در نهایت مورد قبول مطلوب دندانه ایجاد شود.

در مرحله بعدی هم ابزار تراش مارپیچ به موازات محور چرخش چرخ دنده خام تغذیه می شود. به علت چرخش چرخ دنده خام، دندانه ها تولید میشوند.

بروچ و یا خان کشی

یک سطح مخروطی شکل مورد نیاز است تا دندانه های ابزار برش بر روی آن قرار بگیرند و با حرکت در امتداد طول چرخ دنده خام، فرم دندانه ها به تدریج ایجاد شود. توجه داشته باشید که از این روش بیشتر برای تولید دندانه های داخلی استفاده می شود.

در واقع خان کشی یک نوعی از عملیات براده برداری است. در این روش از سوزن خان کشی که دارای لبه های برنده و یا مرکب است، استفاده میشود. توجه داشته باشید که وسیله برنده از میان سوراخ های مورد خانکشی به واسطه فشار و کشش عبور می کند و در این صورت براده برداری صورت میگیرد.

به طور کلی در عمل، عملیات خان کشی در صنایع ماشین سازی کاربرد بسیار زیادی دارد زیرا هر دو عمل پرداخت کاری و خشن کاری در یک مرحله عبور سوزن انجام می شود. به این صورت سرعت عمل در خانکشی نسبت به دیگر ماشین ها بسیار بالا است.

از دیگر مزایای خانکشی می توان به دقت ابعادی بالا، نرمی و پرداختی سطوح و دقت زیاد در این روش اشاره کرد. همانطور که می دانید برای انجام عملیات خان کشی از سوزن خان کشی استفاده می شود که به طور مختلف طراحی میشود و برای شکل دادن دستگاه های صنعتی مورد استفاده قرار می گیرد.

در ادامه این مقاله سعی داریم در مورد حدیده کاری اطلاعات کامل و جامعی به شما بدهیم.

حدیده کاری

پیچ کردن از روشهای موقتی اتصال قطعات به یکدیگر حدیده کاری نام دارد. برای رزوه کردن پیچ ها معمولاً از ماشین تراش استفاده می شود اما در کارگاه ها می توان این کار را با استفاده از حدیده و قلاویز هم انجام داد.

حدیده هم از فولاد پرکن و یا فولاد تندبر ساخته می شود. توجه داشته باشید که از حدیده برخلاف قلاویز، برای تراشیدن رزوه خارجی استفاده می شود. به طور کلی سه نوع پدیده وجود دارد.

حدیده گرد شکاف دار این نوع حدیده قطعه دایره ای شکل است است که در امتداد یکی از شیارهایش شکافی وجود دارد. این شکاف هم برای تنظیمات دقیق تعبیه شده است. حدیده دو نیم که از دو قظعه تشکیل شده است که در دسته حدیده قرار دارد و پیچ کوچکی برای تنظیم روی دستگاه تعبیه شده است.

حدیده مهره های بدنه رزوه جدید ایجاد نمی کند و کار آن ترمیم رزوه های آسیب دیده است.

تمامی این نوع ماشین ها در صنعت کاربردهای بسیار زیادی دارند. افراد با توجه به نیاز خود از این روش های ماشین کاری استفاده می کنند. البته روش های ماشین کاری نوین هم وجود دارد که در ادامه این مقاله در مورد آنها کامل توضیح می دهیم.

روش های ماشین کاری نوین

ماشینکاری به روش تخلیه الکتریکی

ماشین کاری الکتریکی به صورت پرداخت فلزات رسانا، توسط جرقه های الکترونیکی مشخص می شوند. در واقع از این روش برای از بین بردن براده های مته کاری، سوراخ کردن ابزارهای بسیار ظریف و تا گرانبها به کار برده می شود. به ماشین کاری به روش تخلیه الکتریکی، EDM هم می گویند.

توجه داشته باشید که امروزه EDM برای ساخت بسیاری از حفره ها و قالب های هندسی و غیر هندسی که بسیار پیچیده هستند هم به کار میرود. در واقع روش ماشینکاری الکتریکی به گروهی از فرآیندها اطلاق می شود که جریان الکتریکی را برای برداشتن فلزات به کار میگیرند.

باید بدانید که در فرایند ماشین کاری الکتریکی برخلاف ماشینکاری مکانیکی، فلز ابزار ممکن است از اینجا قطعه کار نرم تر باشد و حتی براده برداری هیچ گونه ارتباطی به سختی مکانیکی قطعه کار ندارد. البته همه ما می دانیم که فلزات سخت در مقایسه با فلزات نرم کمی سخت تر براده برداری می شوند. به طور کلی فرایند ماشین کاری الکتریکی به دو دسته تقسیم می شود.

دسته اول ماشین های تخلیه الکتریکی هستند که در اینجا اثر خوردگی از یک توالی سریع از پالس های الکتریکی در از بین بردن فلز از روی قطعه به کار برده می شود.

دسته دوم فرایند الکتروشیمیایی و فرسایش با الکترولیت است. توجه داشته باشید که فرایند ماشین کاری تخلیه الکتریکی بر روی اثر خوردگی جرقه الکتریکی بر روی هر دو الکترود پایه گذاری شده است.

حتماً باید بدانید که اگر هر دو قطعه الکترود و قطعه کار از یک جنس باشند، قطعه ای که روی الکترود منفی بسته شده باشد بیشترین ساییدگی را خواهد داشت.

به همین دلیل برای بهدستآوردن خوردگی ماکزیمم از قطعه کار در وضعیتی که الکترود ما سایش بسیار کمتری داشته باشد، باید قطعه کار را به پایه منفی وصل کنیم و همینطور ابزار را هم به پایه مثبت وصل کنیم. در ادامه این مقاله می خواهیم در مورد ماشینک اری با جت آبی توضیح دهیم.

همه چیز در مورد ماشین کاری با جت آبی

به ماشینکاری با جت آبی واتر جت هم گفته میشود.

جت آب در واقع اصطلاحی عمومی است که برای بیان تجهیزاتی که از یک جریان فشار بالای آب برای اهداف تمیز کاری و برشکاری استفاده می شود، به کار برده میشود.

جت ساینده هم یک نوع زیر شاخه ای از جت آب است که از مواد ساینده برای سرعت بخشیدن در امر برش به کار برده می شود. حال می خواهیم بدانیم که این جت های آب چگونه کار می کنند؟

ابتدا آب خروجی از شیرآلات بهداشتی معمولی را در نظر بگیریم که به واسطه یک سوراخ بسیار کوچک بیرون می آیند. آب را با سنگ ساینده مخلوط می کنیم در شما یک جریان آب دارید که در حال گذر با سرعت بالا است و بیشتر مواد را با سرعت زیاد می ساید.

توجه داشته باشید که برخی از جلوه های آب، آب خالص هستند که ذرات سنباده در جریان آب وجود ندارد. در واقع این موارد برای برش مواد نرمی مانند لاستیک و فوم و حتی غذا استفاده میشود.

ویژگی ها و اصول بنیادین جت های آبی

از ویژگی های جت های آب سریع، انعطاف پذیری و دارای دقت معمول را می توان نام برد که کمی قبل تر برای استفاده ساده،آسان شدهاند. در واقع برای دانشفنی آب فشار بالا که تنها از یک سوراخ کوچک و یا روزنه عبور داده می شود، برای تمرکز مقدار زیادی انرژی در کوچکترین منطقه استفاده می کنند.

زیرا همین محدودیت ایجاد شده برای روزنه ها باعث می شود یک فشار بالا و یک باریکه سرعت بالا ایجاد شود. برای درک این موضوع میتوانید تصور کنید که انگشت خود را بر انتهای شلنگ آبیاری قرار داده اید.

ایمن بودن کار با جت های آب

بدیهی است که شما هیچ عضوی از بدن خود را در مقابل نوک برش دستگاه جت آب قرار نمی دهید و همین موضوع باعث شده است تا جت های آبی بسیار ایمن باشند.

توجه داشته باشید که حتی یک نفر در سیستم فشار بالای آب خیلی سریع باعث افتادگی فشار به سطوح ایمن می شود و حتی خود آب کاملاً بی خطر و غیر قابل اشتعال است و آن سنگ های ریز و ساینده هم خنثی هستند.

اما باید بدانید که یکی از خطرهای بزرگ در این حین بریدگی هایی است که توسط لبه های تیز قطعات که با جت آب برش میخورند، وجود دارد.

دوستدار محیط هستند

جالب است بدانید که تمامی مواد زائد و ساینده ای که از کار با این نوع دستگاه به وجود می آیند قابل دفن در زمین هستند. البته به شرطی که مواد ماشینکاری شده به هیچ عنوان زیانآور نباشند.

حتی سنگ های ریز سنباده خنثی هستند و می توان از زباله های دیگر آنها را تفکیک کرد.

نگاهی به ماشین کاری شیمیایی

از قدیمی ترین روش های تولید غیر سنتی میتوان به ماشینکاری شیمیایی اشاره کرد که سالیان زیادی است برای حکاکی روی فلزات و سنگ های فقر از آن استفاده می شود. ماشینکاری شیمیایی هم نوعی روش براده برداری است که از از انرژی شیمیایی برای برداشت براده از سطح قطعه کار استفاده می شود.

روش انجام کار به این صورت است که ماشینکاری شیمیایی به واسطه تماس با یک معرف قوی مواد غیر حلال شیمیایی را مورد کنترل قرار می دهد. در ماشینکاری شیمیایی از تولید اشکال هندسی مورد نظر به واسطه برداشت ماده قطعه کار به وسیله حمله شیمیایی کنترل شده محلول خورنده استفاده می شود.

البته آن سطوحی که نباید مورد حمله شیمیایی قرار بگیرند به واسطه یک لایه مقاوم در برابر خوردگی محافظت می شوند. توجه داشته باشید که ماشینکاری شیمیایی به دو دسته اصلی سوراخکاری شیمیایی و ماشین کاری فتوشیمیایی تقسیم بندی میشود.

در ادامه این مقاله در مورد این دو دسته توضیحات بیشتری به شما می دهیم .

اطلاعاتی در مورد سوراخکاری شیمیایی

انجام سوراخکاری شیمیایی به واسطه پاشیدن اسید صورت می گیرد. به طوری که از یک شابلون برای هدایت محلول خورنده به بخشهایی ازسطح فلز استفاده می شود. باید بدانید که عمق برش در سوراخکاری از ماشین کاری شیمیایی کمتر است و سوراخکاری تنها بر روی صفحات با ضخامت کم انجام می شود.

ماشینکاری فتوشیمیایی

صورت کامل شده از فرزکاری شیمیایی را ماشینکاری فتوشیمیایی می گویند. در این روش فرایند براده برداری از ورق نازک مسطح با فنون عکاسی انجام می گیرد که به این واسطه می توان بر روی فلزات نازک و حتی اشکال پیچیده ماشین کاری کرد.

از این روش برای انجام حکاکی استفاده می شود. از لحاظ دقت و سرعت عمل و کاربرد این روش به عنوان روش جداگانه مطرح می شود.

از جمله کاربردهای ماشینهای فتوشیمیایی میتوان به توریهای ظریف، ورق های موتور الکتریکی فنرهای تخت و طلق های تلویزیون و … اشاره کرد. در ادامه در مورد ماشین کاری الکتروشیمایی توضیح خواهیم داد.

ماشینکاری الکتروشیمیایی ECM

ماشین الکتروشیمیایی برعکس فرایند آب کاری است. از این روش بیشتر برای ایجاد حفره های پیچیده در مواد مستحکم به ویژه در صنعت هوافضا برای تولید پره های توربین قطعات موتور جت و … به کار برده می شود. برای ماشینکاری حفره های قابلیت فورجینگ و ایجاد سوراخ های کوچک هم استفاده می شود.

جالب است بدانید که سطح بدون پلیسه در این فرآیند ایجاد میشود در واقع از این روش میتوان برای پیشگیری پلیسه هم استفاده کرد.

در فرایند ماشینکاری الکتروشیمیایی هیچگونه آسیبی به قطعه وارد نمی شود و دیگر نیازی به نگرانی در مورد آسیب های حرارتی نیست. خطر ساییدگی ابزار هم وجود ندارد و فرآیند قابلیت تولید اشکال پیچیده و ماشینکاری مواد سخت هم امکان پذیر است.

در این موارد از ماشینکاری الکتروشیمیایی استفاده نمی شود!

- ماشینکاری الکتروشیمیایی برای تولید گوشیهای قائمه و یا حتی کف مسطح به هیچ عنوان مناسب نیست. این موضوع به دلیل تمایل الکترولیت به خوردن و از بین بردن اشکال تیز است.

- کنترل جریان الکترولیت هم کمی سخت است به همین علت حفره های نامنظم را نمی توان به شکل مورد نظر ایجاد کرد.

- در بعضی از طرح ها هم برای سوراخ ها و حفره هایی که باید ماشین کاری شوند شیب کمی پیش بینی می شود. شیب ابزار شکل داده شده توجه داشته باشید که ابزار شکل داده شده معمولاً از جنس برنز مس برنج و … هستند. یک محلول نمک معدنی با ضریب هدایت بسیار زیاد مانند سدیم کلراید است. ماشینهای الکتروشیمیایی با ظرفیت ۴۰ هزار تا 5A برای انجام این کار وجود دارد و آهنگ نفوذ ابزار با چگالی جریان آن متناسب است. همانطور که مشاهده می کنید هر کدام از این نوع روش های ماشینکاری کاربردهای بسیار متفاوتی دارند در ادامه این مقاله سعی داریم در مورد ماشینکاری با پرتو الکترونی توضیح دهیم.

ماشینکاری با پرتو الکترونیEBM

این فرایند نوعی فرآیند حرارتی به حساب میآید که در آن از یک اشعه متمرکز که دارای الکترون هایی با سرعت بالا از برای سوراخکاری و برش است، استفاده می شود. در واقع ماشینکاری پرتو الکترونیک یکی دیگر از روشهای نوین ماشینکاری است که از این جریان پرتوهای الکترونی پر سرعت برای ایجاد چگالی توان بسیار بالا بر روی سطح قطعه کار استفاده می کنند.

توجه داشته باشید که در روش ماشینکاری با پرتو الکترونی از یک ولتاژ بالا که تقریباً ۱۲۰ کیلو ولت استفاده می شود. از یک تفنگ الکترونی هم برای شتاب دادن به این الکترون ها و یک لنزالکترومغناطیس هم برای متمرکز کردن الکترون ها روی سطح کار استفاده می شود.

این گونه می توان دسته پرتو را به حداقل قطر 0.025 میلیمتر برساند. توجه داشته باشید که در اثر برخورد پرتو الکترونی با قطعه کار پرتو ایکس تولید می شود که بسیار خطرناک است به همین علت هم حفاظت و پوشش ضروری است و پرسنل این کار باید مهارت کافی جهت استفاده از این تجهیزات را داشته باشند.

همان طور که میدانید ماشینکاری با پرتو الکترونی برای مواد رسانا و نارسانا مورد استفاده قرار میگیرد.

تجهیزات ماشینکاری با پرتو الکترونی

اجزای ماشین پرتو الکترونی داخل یک محفظه قرار میگیرند که توسط یک پمپ، شرایط خلا در آن ایجاد می شود. توجه داشته باشید که از پتانسیل ولتاژ بالا برای شتاب دادن الکترون ها از کاتد به سمت حفره آند استفاده می شود .این الکترون ها از رشته تنگستنی داغ به طور کامل ساطع می شوند.

کاتد تنگستنی هم تا حدود ۲۵۰۰ درجه سانتیگراد برای ساده کردن الکترون حرارت داده می شود. بهترین معیار مقدار الکترون ساطع شده شدت جریان است که باید بین ۵ تا ۱۵ آمپر در سانتی متر مربع باشد. باید بدانید که این جریان ساطع شده به عواملی مانند جنس کاتد، درجه حرارت و ولتاژ بالا بستگی دارد که تقریبا می توان گفت در حد ۱۲۰ کیلو ولت است.

تقریباً بعد از شتاب گیری هم الکترون ها از سوراخ آند گذر می کنند و این گذر به واسطه میدان متمرکز ایجاد می شود. در این بین موج الکترون به واسطه یک سیستم لنز مغناطیسی دوباره متمرکز می شود و به سمت قطعه کار حرکت می کند.

بررسی ماشینکاری پرتو لیزری

در ماشینکاری پرتو لیزری منبع انرژی همان انرژی لیزر است است که انرژی نورانی را به قطعه مورد نظر کار متمرکز میکند که این انرژی با چگالی بالا قسمتهایی از قطعه کار را به گونهای کنترل شده ذوب و تبخیر می کند.توجه داشته باشید که این فرآیند خود نیازی به خلا ندارد و برای ماشینکاری مواد فلزی و غیر فلزی به کار برده می شود.پرتوهای لیزری برای مواردی مانند جوشکاری، عملیات حرارتی و علامتگذاری به کار برده می شود. البته باید بدانید که ماشینکاری پرتو لیزری بیشتر برای مته کاری و حتی برش فلزات مواد غیر فلزی کاربرد دارد.حتی در صنایع الکترونیک و خودور سازی هم از این نوع ماشین کاری استفاده های زیادی می شود.

سخن پایانی

قطعا با مطالعه کامل این مقاله اطلاعات بسیار خوبی در مورد انواع ماشین کاری های جدید و قدیمی بدست می آید که هر کدام از آنها برای انجام کاری مورد استفاده قرار می گیرند.